Aktualisiert am 02/06/2025 von Gina

Unseren Camper-Selbstausbau werden wir Schritt für Schritt auf dem Blog dokumentieren.

Heute beginnen wir mit dem ersten Teil. Der Kastenwagen muss für den Ausbau vorbereitet werden. Dazu wird er von innen „entkernt“, die Basis gereinigt und auf mögliche Roststellen geprüft. Die Dämmung von Boden und Wänden folgt als nächstes auf dem Programm.

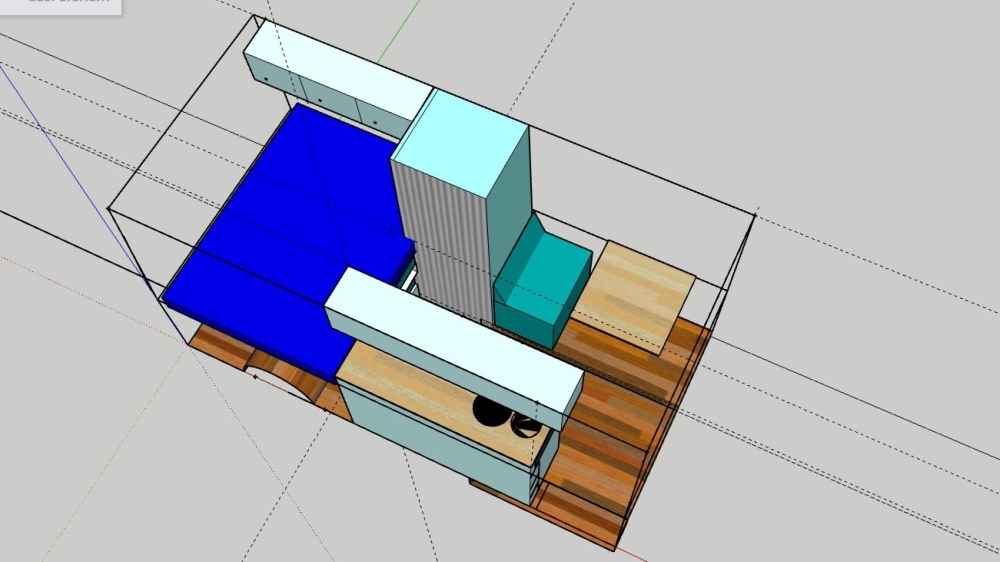

Die Grundrissplanung steht ebenfalls ganz am Anfang des Projekts. Fangen wir doch damit an.

Dieser Artikel enthält Werbung in Form von Affiliate-Links. Diese sind mit einem * gekennzeichnet. Wenn du über diese Links etwas bestellst, erhalten wir eine kleine Provision, mit der du uns hilfst, die Kosten für unseren Blog zu tragen. Für dich ändert sich am Preis natürlich nichts. Als Amazon-Partner verdienen wir an qualifizierten Verkäufen.

Citroen Jumper Maße und Grundriss

Unser Citroen Jumper ist ein L3/H2. Mit der L3 Länge bleiben wir knapp unter der magischen Grenze von 6 Meter. Ab dieser Länge wird es nämlich auf Fähren und Mautstraßen deutlich teurer. Gerne hätten wir in der Höhe ein H3-Modell gewählt. Dann wären wir in der Stehhöhe noch entspannter gewesen. Allerdings ist die Kombi L3/H3 so gut wie nicht aufzutreiben.

| Maße Citroen Jumper | |

| Länge außen | 5998 mm |

| Breite außen | 2050 mm |

| Höhe außen | 2522 mm |

| Innenlänge | 3705 mm |

| Innenbreite | 1870 mm |

| Breite zwischen Radkästen | 1422 mm |

| Innenhöhe | 1932 mm |

Einige Grundrisse haben wir gezeichnet und wieder verworfen. Wir wollten auf jeden Fall ein Querbett haben, um nicht zu viel Platz in der Länge zu verschenken. Am liebsten eins, das wir tagsüber zu einem kuschligen Sofa umbauen könnten.

Als Küchenlösung stellte ich mir eine Küchenzeile hinter der Fahrerkabine vor, die an der Seitenwand ums Eck führte. Unverzichtbar waren für uns Dusche und vor allem Toilette.

Letzlich stellte sich ein Grundriss als am praktikabelsten heraus, den man in vielen Campern findet: Hinten das Querbett, an der rechten Seite davor die Küchenzeile, links die Dusche/WC und die Sitzgruppe.

Gut geplant ist halb gewonnen…

Vorbereitung des Ausbaus

Als erstes steht das Entkernen des Fahrzeugs an. Die Wände sind mit Kunststoffverkleidungen versehen, die ans Blech geschraubt waren. Die lassen sich recht einfach entfernen. Ein paar festsitzende Schrauben benötigen etwas mehr Zuspruch. Aber nach dem Einsatz der Allzweckwaffe des Heimwerkenden, nämlich WD-40*, geben auch diese den Widerstand auf.

Das Blech hinter der Verkleidung sieht gut aus. Einzelne Schraublöcher zeigen leichte Rostspuren, denen wir mit Rostumwandler und Schutzlack zu Leibe rücken.

Als nächstes müssen wir die Trennwand zum Fahrerhaus entfernen. Sie ist rundum mit dicken metrischen Schrauben befestigt, die sich gut lösen lassen. Allerdings sitzen an zwei Stellen zusätzlich Nieten. So machen wir unsere ersten Erfahrungen im Aufbohren von Nieten. Mit dem Akkubohrschrauber* geht das problemlos.

Innenverkleidungen und Trennwand sind entfernt

Da es wenig erfolgversprechend ist, einen Käufer für die Trennwand zu finden, wandert sie auf den Schrott.

Nun können wir die Hohlräume in den Holmen konservieren. Wir benutzen dazu Teroson WX 210*. Das ist ein Wachs-Spray, das in die Hohlräume gesprüht wird, um späteren Rostbefall zu verhindern. Mit Hilfe der kleinen dazugehörigen Sprühlanze kommen wir super in alle Ecken. Wir haben uns für dieses Produkt entschieden, da es geruchsneutral ist, was im Innenraum natürlich begrüßenswert ist.

Die Hohlraumkonservierung ist leicht und gut zu bewerkstelligen. Wieder ein Punkt von der Liste abgehakt!

Bodenaufbau im Kastenwagen

Die nächste Aufgabe, die uns bevorsteht sollte sich als wesentlich mühsamer erweisen. Unser Citroen Jumper ist mit einer durchgehenden Bodenplatte ausgestattet. Die wollen wir zwar behalten, aber raus muss sie erstmal. Erstens wollen wir wissen, wie der Zustand des Bodens unter der Platte war und zweitens soll von unten gedämmt werden.

An mehreren Punkten ist die Bodenplatte mit Verzurrschalen am Fahrzeugboden verschraubt. Die Kunststoff-Verzurrschalen waren teilweise gebrochen. Wir können sehen, dass sich unter der Platte einiges an Dreck angesammelt hat.

Albtraum: Verklebte Bodenplatte ausbauen

Leider ist die Platte nicht nur verschraubt, sondern über zahlreiche Klebepunkte mit dem Blech verklebt. Der Albtraum eines Ausbauers! Der zähe, schwarze Kleber löst sich sehr widerwillig. Wir treiben von hinten Holzkeile zwischen Platte und Boden. Es ist ein langer, ermüdender Kampf, bis wir die Bodenplatte endlich gelöst haben.

Stück für Stück lösten wir die Bodenplatte

Die nächste Herausforderung wartet bereits auf uns: wie sollen wir die schwere Siebdruckplatte aus dem Fahrzeug bekommen? Sie war genau der Form des Bodens angepasst. Damit passt sie nicht gerade durch die Hecktüren. Wir versuchen, sie schräg anzuheben, um sie diagonal durch die Öffnung zu ziehen. Dabei verkeilt sie sich an Vorsprüngen in der Karosserie. Wir ziehen, kippen, zerren – alles umsonst. Allmählich gelangen wir zu der Überzeugung, dass das Auto um die Platte herum gebaut worden sein musste…

Schließlich reicht es uns und wir greifen zur Kreissäge* . Nachdem wir die zwei Stücke hinter den Radkästen abgesägt haben, können wir das Teil ein Stück nach hinten raus ziehen. So haben wir vorne Platz, es zu kippen und den Rest diagonal zu stellen. Nun können wir die Platte endlich hinausbefördern. Geschafft!

Um die große Platte besser handhaben zu können, sägen wir sie noch einmal in der Mitte durch. Schließlich müssen wir sie noch einige Male rein- und rausbauen.

Reinigung des Bodens

Nach dem schweißtreibenden Ausbau steht die Grundreinigung des Blechbodens an. Körnernester und Mäusekot verraten, dass das Fahrzeug vorher von einem Körnerkissen-Händler genutzt wurde. Roststellen entdecken wir zum Glück keine, so dass es mit einer gründlichen Reinigung getan ist.

Bis auf die Kleberreste alles blitzblank

Das erste Loch im Boden

Ein sehr spannender Moment ist es, als wir das erste Loch in Balus Blech sägen. Für die Standheizung benötigen wir eine rechteckige Öffnung im Boden, durch die der Flansch mit der Heizung gesteckt wird. Wir finden, als erste Übung in Sachen Blechsägen eignet sich das sehr gut, denn man wird es später nicht mehr sehen. So wäre es nicht tragisch, wenn es krumm und schief wird.

Das Blech lässt sich erstaunlich leicht sägen. Als das Loch drin ist, werden die Kanten mit der Feile nachbearbeitet und mit Rostschutzlack behandelt.

Das erste Loch im Auto

In die Siebdruckplatte des Bodens muss natürlich das passende Loch gesägt werden, denn der Flansch geht ja durch beide Schichten.

Aufbau der Boden-Isolierung

Unsere Dämmung machen wir mit Armaflex XG* , wie die meisten Selbstausbauer. Das Material gibt es in verschiedenen Dicken als selbstklebende Matten.

Die Dämmung erfüllt mehrere Zwecke:

- dass es im Herbst oder Frühling nicht zu kalt wird

- dass es im Sommer nicht zu heiß wird

- und vor allem, dass sich kein Kondenswasser am Blech bildet

Letzteres wäre nämlich nicht nur lästig, wenn es uns nachts auf die Nasen tropft. Es führt auf die Dauer zu Rostbildung, wenn das Blech ständig feucht ist. Und das wollen wir nicht.

Armaflex ist ein weiches Material, welches unter Belastung komprimiert wird und damit seine dämmenden Eigenschaften verliert. Daher können wir es nicht einfach so auf den Boden kleben und die Platte drauf legen.

Wir bauen uns also eine Unterkonstruktion aus Latten, die die Bodenplatte tragen. Dazwischen verkleben wir passend zugeschnittenes Armaflex XG in 19 Millimeter Dicke.

Latten als Unterbau

Der Boden eines Kastenwagens ist keine glatte Fläche, sondern wird von sogenannten Sicken durchzogen. Diese Vertiefungen sorgen für mehr Stabilität. Da wir in der Höhe um jeden Millimeter kämpfen, verlegen wir die Latten in den Sicken, also den Vertiefungen. Die Höhe wählen wir so, dass das 19 mm starke Armaflex auf den Stegen in gleicher Höhe abschließt.

Bevor es ans Verkleben geht, säubern wir den Boden gründlich mit Bremsenreiniger*, um ihn fettfrei zu bekommen. Die Latten sägen wir uns so zu, dass wir an zwei Stellen Platz für Kabelkanäle haben. Da können wir später die Elektroversorgung von einer auf die andere Seite des Campervans führen.

Der Unterboden-Aufbau mit Latten und Armaflex

Das sieht doch schon mal gut aus

Auf die Holzlatten tragen wir großzügig einen Konstruktionskleber auf, wir entscheiden uns für Sikaflex -221*. Damit kleben die Latten bombenfest am Boden. Nachdem der Kleber getrocknet ist, kleben wir Armaflex in die Zwischenräume. Zum Schluss kleben wir dünnes Armaflex-Band auf die Latten. Es dient als zusätzliche Isolierschicht, aber vor allem dazu, dass es nicht zum Knarzen zwischen Platte und Latten kommt.

Das alles liest sich so, als hätten wir das mal eben in einem Nachmittag erledigt. Dem ist natürlich nicht so. Wir stellen immer wieder fest, dass alle Arbeiten länger brauchen als gedacht. Mal fehlt noch ein Teil, dass wir erst besorgen müssen. Mal spielt das Wetter nicht mit – wir bauen ja im Freien aus. Mal sitzend wir grübelnd rum und überlegen, was der nächste sinnvolle Schritt wäre….

Doch schließlich kommt die Bodenplatte zum letzten Mal auf unseren nun gut gedämmten Boden. Wir denken sogar daran, die Kabelkanäle zu verlegen, bevor wir die Platte auf den Latten festschrauben.

Wände dämmen: Alubutyl und Armaflex

Was für den Boden gilt, gilt auch für die Wände: eine anständige Dämmung muss her.

Alubutyl zur Entdröhnung im Kastenwagen

Bevor wir auf den Flächen Armaflex verkleben, wollen wir zunächst Alubutyl* zur Entdröhnung anbringen. Wir haben auf unseren ersten Fahrten schon gemerkt – vor allem, als die Trennwand vom Fahrerhaus raus war – was für eine Lärmkiste so ein nackter Kastenwagen ist. Die dünnen Bleche vibrieren und scheppern, dass wir uns kaum verständigen konnten. Es ist, als ob man in einer Trommel spazieren fährt.

Um das zu verhindern oder zumindest zu minimieren, werden relativ schwere Matten auf die Bleche geklebt. Alubutyl besteht aus einer Aluminiumschicht für das Gewicht und einem Butylkleber zum Befestigen. In der Selbstausbauer-Community ist es umstritten, ob die Entdröhnung wirklich notwendig ist. Eventuell macht Armaflex den gleichen Job.

Wir möchten aber auf Nummer Sicher gehen und entscheiden uns daher für Alubutyl. Das Material braucht nicht vollflächig aufgebracht zu werden, etwa 40 Prozent der Fläche reicht aus. Eine Rolle reicht uns daher und die Paarundreißig Euro tun uns nicht weh.

Damit es gut hält, wird die Wand mit Bremsenreiniger gesäubert. Das Alubutyl lässt sich einfach mit der Schere zuschneiden und wir konnten es erfreulich unkompliziert verarbeiten.

Alubutyl-Verarbeitung

Auch die Decke des Kastenwagens bekleben wir mit Alubutyl. Das ist uns besonders wichtig, da wir hoffen, dass so der Trommeleffekt von heftigem Regen abgemildert wird.

Wärmedämmung mit Armaflex

Als nächstes bekleben wir die glatten Flächen der Wände und der Decke mit 19 Millimeter starkem Armaflex. Das müssen wir passgenau zuschneiden, damit möglichst wenig Lücken in der Dämmung entstehen. Der Citroen Jumper hat keine zwei Wandstücke, die gleich sind. So heißt es messen, zuschneiden, kleben in Endlosschleife.

Die ersten Flächen sind gedämmt

Das Zuschneiden des Armaflex klappt am besten mit einem großen Haushaltsmesser, das wir ab und zu nachschleifen. Kleine Cuttermesser werden sehr schnell stumpf und neigen dazu, das Armaflex zu zerrupfen.

Zwischendurch wirft uns der Wintereinbruch in unserer Arbeit zurück. Das Armaflex sollte bei mindestens 15 Grad verarbeitet werden, damit der Kleber gut haftet. Solange es kalt ist, müssen wir uns andere Beschäftigungen an Balu suchen.

Flatterholme entfernen: Freiheit für die Füße

Zum Beispiel die Flatterholme im Bereich unseres geplanten Betts entfernen. Da wir beide groß sind, wollen wir die Breite von Blech zu Blech ausnutzen. So bekommen wir ausreichend Länge für unser Querbett. Die dünnen Holme haben keine tragende Funktion. Sie dienen nur dazu, dass die relativ großen Blechflächen weniger schwingen oder flattern.

Mit einer kleinen Trennscheibe, die wir auf den Akkubohrer aufsetzen, durchtrennen wir vorsichtig die angeschweißten Bleche oben und unten. Dann mit einem Cutter zwischen Holm und Blech entlangfahren, um den Kleber zu durchtrennen. Ein kräftiger Ruck und der Flatterholm ist ab. Nun haben wir ebene Flächen am Kopf- und Fußende.

Ein Ruck – und ab isser!

Schließlich sind wir weitgehend fertig mit der Dämmung im Kastenwagen. Die Flächen, an die Fenster und Dachluken hinkommen sollen haben wir noch freigelassen. Ebenso die Holme, die wir später mit dünnerem, flexiblerem Armaflex überkleben werden. Aber dazu müssen wir erst wissen, wo wir unsere Leitungen entlang ziehen wollen.

Du willst unseren Ausbau in bewegten Bildern erleben?

Hier geht`s zu unserem Ausbau-Video, in dem wir die Dämmung und den Bodenaufbau dokumentieren:

Mit dem Laden des Videos akzeptierst du die Datenschutzerklärung von YouTube. Details siehe Datenschutz.

viel Spaß und Glück :)

Dankeschön!

Hallo ihr beiden,

an diesen Teil des Ausbaus können wir uns auch noch gut erinnern, bei uns war hinter der Verkleidung alles voll mit Hohlraumversiegelung… Dadurch hatten wir zwar fast keinen Rost, aber es war sehr viel Arbeit das alles sauber zu bekommen…

Euer Ausbau sieht bis jetzt schon mal super aus 😀 wir sind gespannt wie es weiter geht.

Viele Grüße,

Tanja und Martin

Danke euch!

Wir sind selber gespannt, wie es weitergeht…

Liebe Grüße Gina und Marcus

Oh, da bin ich ja gespannt, wie der Ausbau vorwärts geht und vor allem, was ihr für Reisen mit dem Wagen unternehmen werdet. Ich bewundere ja jeden, der sich an so ein Projekt wagt. Wir hätten dafür nicht die Zeit, die Ruhe, die Geduld und vor allem die handwerkliche Geschicklichkeit. Oder wie Patrick immer sagt – da ist keine Tastatur dran :)

Viel Erfolg!!!

LG Susanne

„da ist keine Tastatur dran“ – das gefällt uns!

So richtig handwerklich geschickt finden wir uns auch nicht. Aber man lernt ja und wächst mit den Aufgaben.

Auch wenn der Camper nicht perfekt wird, wird er auf jeden Fall individuell… ;-)

LG

Gina und Marcus

Liebe Gina,

Ich bewundere euch so für eure Geduld und wie ihr das Projekt mit dem Kastenwagen angeht und verfolgt. Ich weiß nicht, ob ich die Ausdauer dafür hätte. Und dann muss man ja an so viele Dinge denken. Gerade wenn man auch mal in frischeren Regionen unterwegs ist, ist eine gute Dämmung ja enorm wichtig. Ich bin schon so gespannt darauf, wie der Wagen am Ende aussehen wird.

Liebe Grüße von Miriam von Nordkap nach Südkap

Liebe Miriam,

du hast recht, man muss an so viele Dinge denken und manchmal fühlen wir uns auch etwas überwältigt. Aber dann geht es irgendwie weiter.

Die Dämmung ist nicht nur in frischeren Regionen wichtig, sondern soll auch in heißen Gegenden vor zu viel Hitze schützen. Wir sind mal gespannt, wie das funktionieren wird.

Liebe Grüße

Gina und Marcus

Hallo ihr Beiden,

das ist ja wirklich eine Wissenschaft für sich. Ich glaube, ich wäre spätestens bei der Bodenplatte genervt und hätte keine Lust mehr. Einen riesen Respekt, was ihr euch alles aneignet und traut.

Aber der ganze Frust ist vergessen, wenn ihr später im Camper sitzt und beim Gläschen Wein der Sonne beim Untergehen zu schaut.

Viele Grüße

Anne

Liebe Anne,

Das ist wirklich eine Wissenschaft für sich. Vor einem Jahr hätte ich nicht im Traum gedacht, dass wir so ein Projekt mal anpacken würden.

Zum Glück kann man sich heute ja im Internet über so viele Dinge schlau machen. Das erleichtert vieles ungemein.

Liebe Grüße Gina und Marcus

Guten Morgen, eine Frage. Habt ihr die Hohlraumversiegelung auch in die Holme an der Decke gesprüht? Wurden die Holme ebenfalls dann gedämmt? Viele Grüße

Hallo,

ja, die Hohlraumversiegelung haben wir in alle Holme gesprüht. Gedämmt haben wir dann die Holme aber nur außen rum. Also innen nicht, weil da ja die Luft noch zirkulieren soll wegen Kondenswasser und so weiter. Schöne Grüße Gina und Marcus Co.

Sorry das ich nochmals nachfrage. Die Holme an der Decke, wurden diese komplett von außen umklebt? So das die Löcher usw. nicht mehr sichtbar sind? Danke für die Info

ja, genau. Wir haben dafür das dünne Armaflex genommen, 6 mm. Das 13mm ist zu steif, um drum rum zu kleben.